Condições Imperdíveis da Black November Aqui! 🔥

Podemos dizer que a corrosão é um processo de degradação natural, comumente o encontro do ferro com o oxigênio presente no ar e a água, condições presentes na maioria dos espaços, e que abrem espaço para formação de ferrugem.

De forma técnica é um processo chamado eletroquímica ou oxirredução, que é a perda de elétrons.

Apesar de ser considerado um processo natural, alguns segmentos industriais sofrem de forma mais precoce com a corrosão dos equipamentos de iluminação e outros componentes onde se está presente algum tipo de liga metálica de maneira mais severa se comparada a um processo “natural” devido ao uso de agentes químicos e seus processos que potencializam essa corrosão nos metais.

O impacto negativo está diretamente ligado ao meio ambiente, toda a estrutura da instalação e a durabilidade dos ativos da empresa.

Para este desafio, a responsabilidade está direcionada ao time de engenharia e todo o corpo de gestão de manutenção da empresa. Que atuam no desenvolvimento e pesquisas para obterem soluções mais duradouras e resistentes com objetivo de redução de custos e atentos ao que há de mais inovador no mercado.

Ao mesmo tempo atuam na outra ponta para que os equipamentos estejam sempre funcionando em perfeitas condições, garantindo a segurança de todo o processo e os usuários que transitam no local, conhecida como manutenção corretiva.

Estes profissionais sabem o quanto essa rotatividade de ativos traz custos diretos e indiretos para a operação.

Entre os principais custos, podemos citar:

Entre custos indiretos, que entre uma parada e outra para manutenção os maquinários ficam parados sem produzir.

Estudos da Associação Brasileira de Corrosão (ABRACO) no ano de 2018, estimavam que a corrosão representasse um custo anual de aproximadamente R$ 280 Bilhões no país.

Já o impacto sobre o meio ambiente,

Aumento de resíduos sólidos em centros de reciclagem,

A ferrugem é altamente contaminante à água.

Aumento na exploração de recursos naturais para fabricação de mais peças,

E consequentemente aumento na emissão de gás carbônico, favorecendo ao efeito estufa.

Ou seja, o combate ativo sobre a corrosão, também é uma ação de conservação do meio ambiente.

Bom, até aqui provavelmente você já se identificou enfrentando alguns destes desafios em sua operação. Não é mesmo?

Quais são as soluções para combater a corrosão?

Sabemos que existem vários métodos para se evitar a corrosão como pintura, plastificação, anodização, galvanoplastia e a proteção catódica. Enfim, todos os modos são revestimentos aplicados para que haja um equilíbrio entre a transmissão de elétrons entre atmosfera e o metal que se deseja proteger.

O revestimento é a solução mais adequada e viável para a indústria seguir evitando que o material metálico entre em contato com o ambiente agressor.

E pensando nisso, a Conexled desenvolveu CONEXREVEST uma pintura especial e exclusiva, para proteção de luminárias e projetores Led utilizados em áreas expostas a ações de agentes corrosivos, ao tempo, gases, vapores e pós que atende o grau de corrosividade C5 High da ISO-12944-6(2018).

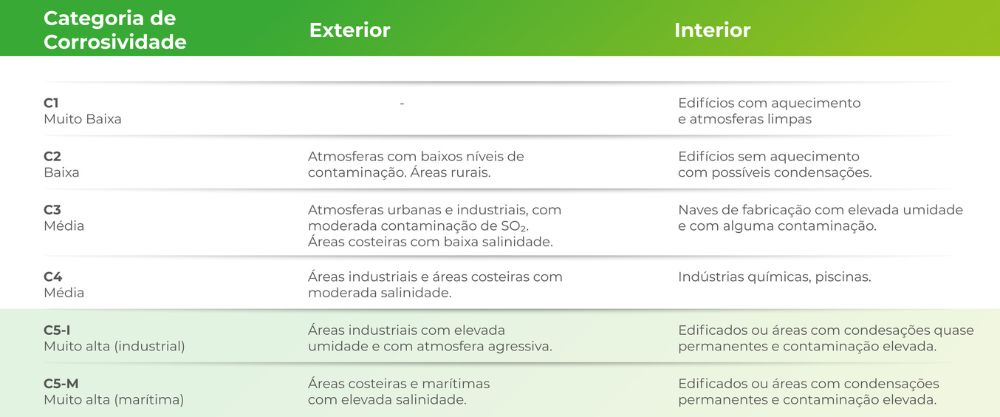

Entenda sobre o Grau de Corrosividade

Os projetores da linha Guaecá Conexled com revestimento anticorrosivo CONEXREVEST oferecem a solução ideal para as Indústrias:

Além disso, a linha Guaecá CLG-CR possui vedação especial para proteger os componentes eletrônicos da ação dos agentes corrosivos presentes no ambiente de instalação e operação.

Conheça um pouco mais sobre a linha Guaecá CLG-CR

Quer saber um pouco mais sobre esta solução, ou como adquirir para sua operação?

Faça seu orçamento!

CNPJ 54.601.612/0001-69

Conex Eletromecânica Ind e Com Ltda.

A Conexled procura constantemente novos fornecedores para seus negócios.

Se você tem interesse em ser um de nossos parceiros, preencha o formulário abaixo.

Quer ser um representante da Conexled?

Se você tem interesse em ser um parceiro da marca, preencha o formulário abaixo.

Ficou com alguma dúvida, ou precisa de ajuda para escolher a melhor solução para seu projeto?

Fale diretamente com um de nossos consultores.